Alunos de engenharia mecânica unem teoria e prática com projetos desenvolvidos nos laboratórios do campus Santa Bárbara

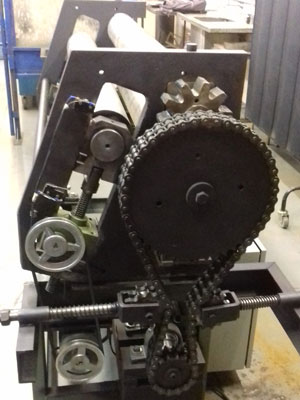

A calandra, equipamento formado por dois ou mais rolos contra-rotantes, é um dispositivo para dobrar e conformar chapas de metais; trata-se de um equipamento que transforma chapas em cilindros, capaz de torcer peças com espessuras distintas, a serem utilizadas em equipamentos diversos e em diferentes objetivos, como em tanques, para a produção de vasos de pressão e de tipos de compartimento circulares, por exemplo.

A calandra, equipamento formado por dois ou mais rolos contra-rotantes, é um dispositivo para dobrar e conformar chapas de metais; trata-se de um equipamento que transforma chapas em cilindros, capaz de torcer peças com espessuras distintas, a serem utilizadas em equipamentos diversos e em diferentes objetivos, como em tanques, para a produção de vasos de pressão e de tipos de compartimento circulares, por exemplo.

Construir uma calandra foi o projeto escolhido por um grupo de seis universitários de engenharia mecânica da Unimep: Rodrigo Elhail, 39; Paulo Miyamoto, 23; Gabriel Gonçalves, 24; Maurício Botinham, 22; Allison Barbosa, 29 e Thiago Mendes, 23; ao longo de dois semestres distintos da graduação. No 5º semestre, eles idealizaram o projeto por meio da disciplina Engenharia Mecânica Aplicada 2, enquanto no 7º semestre, construíram o equipamento, com Engenharia Mecânica Aplicada 3.

Moacir Rodrigues de Campos Júnior, professor da disciplina, conta que na primeira etapa, os estudantes escolheram o equipamento ou máquina a ser desenvolvida, realizaram pesquisa bibliográfica e elaboraram os cálculos. “Toda a pesquisa e o trabalho de levantamento de cálculo foram realizados nos laboratórios do curso e nos espaços acadêmicos da Unimep. Eles desenvolveram o projeto, levantaram os custos, e devem seguir dois parâmetros nesse processo: idealizar um equipamento relativamente simples, mas criativo, e que, ao ser construído, possibilite utilizar os materiais existentes nos laboratórios do curso”, detalha o professor.

Já na 2ª etapa, o docente Moacir Campos Júnior destaca que as exigências foram a de fabricar um equipamento didático e que reunisse conceitos como o de resistência de materiais; de cinemática e outros. “De modo geral construir um equipamento já é grande desafio, e quando os estudantes desenham o projeto, pelo fato de nunca terem lidado com isso, na hora de montar ou soldar, eles próprios percebem que não é bem como imaginaram, mas que é preciso resolver, pensar em algo que atenda as demandas que surgem, para conseguirem concluir o projeto”, afirma Moacir.

Na fase prática, as exigências incluíram a construção do equipamento, com o apoio dos técnicos e a resolução dos problemas, além de a missão de colocar a máquina em funcionamento. “Nessa etapa, cada equipe constrói os seus respectivos equipamentos, e, nesse momento, os alunos percebem que há muitos elementos que precisam ser adaptados, seja pela questão de materiais ou pela dificuldade de montagem”, conta o docente.

CONSTRUÇÃO – Com dimensões de 2 metros de comprimento, um metro de largura e 1,60 de altura, a calandra fabricada pelos universitários chama a atenção pelo tamanho. Até o momento, trata-se de calandra com as maiores dimensões já construídas pelos alunos de engenharia mecânica da universidade.

Elhail conta que as etapas de construção do projeto foram divididas dentre todos os componentes da equipe. “O Paulo realizou grande parte do memorial de cálculo de potência da máquina e preparamos a documentação e os relatórios do projeto. Eu, como já trabalho nessa área, desenvolvi desenhos da máquina; o Gabriel participou tanto de relatórios como do projeto, e por já ter experiência com a área da usinagem, usinou bastante peças. Já o Mauricio realizou a parte elétrica e a mecânica, ajudando na montagem. Com experiência de usinagem, o Allison também usinou muitas peças. Ou seja, cada um agregou no projeto justamente aquilo que tinha de mais experiente e acabou dando tudo certo”, afirma Rodrigo.

Para fabricar a calandra, os universitários realizaram atividades em 5 laboratórios distintos da graduação e dos demais cursos de engenharia, localizados no campus Santa Bárbara d´Oeste: Laboratório de Processos de Fabricação; Laboratório de Materiais; Laboratório de Manufatura e Automação; Laboratório de Informática e Laboratório de Elétrica.

Os estudantes contaram com o auxílio e orientação dos técnicos dos laboratórios: João Carlos Malaquias, Fernando Rafael Violatto Rodrigues Pinto; Carlos Alberto e Henrique. Ao longo do trabalho, conforme conta o professor Moacir, eles utilizaram conhecimentos de matemática, física, resistência de materiais, elementos de máquinas, dentre outros. “O desafio grande é você projetar algo e ver se consegue construir esse projeto e fazer funcionar. Isso é muito interessante”, afirma ele.

DESAFIOS – Vários obstáculos foram superados pelos estudantes nas etapas de construção da calandra. Gabriel Gonçalves conta que um dos principais desafios foi o de seguir o que estava determinado nos desenhos.

DESAFIOS – Vários obstáculos foram superados pelos estudantes nas etapas de construção da calandra. Gabriel Gonçalves conta que um dos principais desafios foi o de seguir o que estava determinado nos desenhos.

“Primeiro, pela complexidade de peças e outro, pelo tempo escasso. A gente só poderia fazer o projeto dentro da universidade. Todos trabalham ao longo do dia e só tínhamos o período noturno, das aulas, para construir. Então, pegávamos os desenhos e começávamos a usinar, mas a gente encontrava muitos problemas porque não tínhamos muita experiência com as máquinas, e isso dificultava. Às vezes, era um perfil complexo, então, demandava muito tempo para usinar, e também porque eram peças grandes”. O aluno conta que na prática, essas ações demandam a utilização das máquinas e mão de obra. “Para usinar uma peça há várias etapas que dependem de ferramentas; e máquinas, quais precisamos aprender a programar para cumprir as etapas. Além disso, também foram usados softwares não apenas específicos para a programação, mas um software de CAD. Assim, tivemos de realizar muitos testes com madeiras e ferramentas”, aponta ele.

O universitário Allison Barbosa acrescenta que devido ao prazo para concluir o projeto, o grupo precisou se organizar muito bem para utilizar estrategicamente os horários do técnico responsável para auxiliar as atividades. “O complemento do técnico foi para fazer a programação do software, ele tinha de estar acompanhando a equipe. O torneamento da máquina é de 5 eixos, portanto, era mais complexa”, afirma.

NA PRÁTICA – Saber resolver os desafios e lidar com imprevistos no momento de construir a máquina, aliando criatividade e inovação, foram os principais aprendizados. Gabriel, por exemplo, aponta a etapa de montagem da calandra dentre os principais desafios do projeto. “A fabricação do equipamento foi uma etapa, fabricamos todas as peças, e a partir desse momento, o desafio foi a montagem, porque é o ajuste de tudo”, conta ele. Já Maurício diz que um dos principais aprendizados se deu com a parte elétrica: “foi a alocação de todos os componentes elétricos em um espaço pequeno da própria peça. Há o painel elétrico e por se tratar de equipamento tão robusto, precisamos que a parte elétrica funcionasse corretamente, portanto, esse espaço teve de ser bem calculado”, detalha o estudante.

O universitário Paulo Miyamoto aponta a importância e as contribuições dos conhecimentos transmitidos em sala de aula. “Na parte de cálculo e de documentação, a gente extrai o que aprende das aulas e põe em prática, saímos dos exercícios e vamos realmente para a ação. Com isso, vimos como funciona o cálculo de potência na realidade e outros elementos. Pudemos utilizar o teórico na prática mesmo”, afirma.

Já Rodrigo destaca algo fundamental, que pode ser aplicado não apenas na engenharia mecânica, mas em todas as áreas. “Algo que foi muito edificante e esteve intrínseco na disciplina é o trabalho em equipe. A maior lição de todas foi entender que eu dependo do Maurício, do Allison, do Gabriel, do Paulo e do Thiago para conseguir executar o projeto. A gente não consegue nada sozinho. Além disso, como todos, temos qualidades e defeitos, e saber entender a dificuldade de cada um e entender a qualidade de outro para agir em equipe foi muito importante. No mercado de trabalho é assim: no final das contas, esse projeto preparou ainda mais o grupo para enfrentar as coisas que vão vir no mercado; foi realmente um aprendizado enorme”, enfatiza o aluno.

UNIMEP – Para os estudantes, todo o aprendizado alcançado com a construção do projeto não seria o mesmo se não fosse a infraestrutura da universidade. “Quando a gente entrou na Unimep, vimos a infraestrutura e aí você começa a deslumbrar; queríamos fazer uma calandra pequena e depois, virou uma calandra gigante. Quando você vê a infraestrutura que a universidade oferece e o acesso aos equipamentos que ela permite; realmente é um grande diferencial. Aqui, você realmente põe as mãos na massa”, acrescenta Rodrigo.

Em relação à infraestrutura, Allison destaca a qualidade dos laboratórios: “não só a infraestrutura do laboratório de mecânica, mas também a do laboratório de materiais, que tem o microscópio, os ensaios. Ou seja, há práticas e diferenciais oferecidos aqui que em outros lugares não têm. Nos laboratórios, não é apenas um microscópio para vários alunos, há vários microscópios disponíveis e todos os estudantes têm acesso”.

Esses elementos determinaram também a escolha de Mauricio. “Escolhi a Unimep pela infraestrutura que o campus oferece, a quantidade e o número de máquinas aqui e acho que isso é importante. Não só a teoria, que também é ótima, mas a parte prática assimilada. Isso é muito importante no mercado de trabalho; foi o diferencial que pesou na minha escolha: a união da prática com a teoria”, afirma o estudante.

Texto e fotos: Assessoria de Comunicação Unimep

Última atualização: 02/12/2019